Alla perfezione

Come ogni

Un giro di danza con il pianale. Nella stazione 1810 del nuovo reparto Carrozzerie dello stabilimento

Poco prima consisteva ancora in un gruppo di componenti di alluminio e acciaio, consegnati dai fornitori al centro logistico del reparto Carrozzerie. Da qui un sistema di trasporto automatizzato trasferisce i componenti a ritmo perfettamente cadenzato agli impianti di assemblaggio. Impianti costruiti a tempo di record: meno di 26 mesi durante i quali

Ora il robot più avanzato ha sostituito la pinza da saldatura con una di movimentazione, solleva il pianale della

La produzione inizia nello stabilimento VW di Bratislava in Slovacchia, dove la mega pressa del gruppo Volkswagen sagoma anche il cofano della

Torniamo a Lipsia e all’ultima stazione dell’assemblaggio della carrozzeria, il finish. Due tecnici carrozzieri controllano superfici e pezzi complementari. «Perché l’assemblaggio sia perfetto, la geometria del veicolo deve essere ineccepibile», spiega Riediger. Da qui le carrozzerie passano alla Verniciatura.

Galleria.

Lo stabilimento di Lipsia riunisce le prerogative di una produzione di serie hi-tech e l’esclusività di una manifattura. La parola chiave è: personalizzazione. «Si può verniciare l’auto con qualsiasi colore chiesto dal cliente, ad esempio», dice Roland Töpfer, a capo della Verniciatura, e aggiunge: «Ci pensa il nostro ‘sofà’». Il sistema colori speciali, da cui l’acronimo del nome tedesco Sonderfarbsystem, permette di preparare la quantità di colore necessaria per un’unica vettura e, volendo, di cambiare colore dopo ogni verniciatura.

Prima però il programma prevede un’immersione. In preparazione della verniciatura catodica per immersione (KTL) la carrozzeria viene pulita e sgrassata. Perché nessuna cavità resti esclusa, durante l’immersione la

Una volta sigillati cordoni di saldatura e flange e applicato il coating sul sottoscocca, il programma si fa variopinto. Stucchi, coat, vernice trasparente, questa è la sequenza di lavoro che dona alla

Lo stabilimento

Rientra in questo concetto anche il Tunnel Ergo Lux, un tunnel di prova dotato di moduli LED a risparmio energetico. La speciale luce ad alta uniformità permette una verifica ottimale della verniciatura: due dipendenti controllano un cofano con sguardo attentissimo e vi passano sopra la mano, senza guanti ma con grande delicatezza. È l’unica possibilità di percepire asperità per poi eliminarle con la lucidatura. La

La prima cosa che salta all’occhio è una leggerezza quasi giocosa. Carrozzerie in fila indiana levitano su gancere girevoli o passeggiano da una postazione di assemblaggio all’altra su tavole oscillanti. Trasferitori elettrici circolano ovunque rifornendo le linee di montaggio con il materiale necessario. Una sintonizzazione perfetta che pare seguire un ordine superiore. Dietro tutto ciò si cela il cosiddetto «principio della collana di perle», un processo logistico che, senza necessità di stoccaggio, fa sì che i componenti arrivino alla linea di montaggio «just in time, just in sequence», al momento giusto e nella giusta sequenza. Ma il senso di leggerezza non dipende solo dal sistema, vi contribuiscono anche i dipendenti. In concomitanza con l’ampliamento dello stabilimento sono state assunte 1.500 persone, tutte formate individualmente e integrate nella squadra. «Lavorare per

I cicli di lavoro che attendono la

Prima della linea del sottoscocca la carrozzeria passa dal tavolo oscillante alla gancera orientabile «perché permette di lavorare in modo più ergonomico» spiega il capo meccanico Martin Kahmeyer. Uno dei principi del sistema di produzione

La

Mentre la carrozzeria entra appesa alla gancera, l’autotelaio e il gruppo di trazione si apprestano allo sposalizio a bordo di un sistema di trasporto senza operatore (FTS). La solenne cerimonia avviene in automatico, da testimone funge il personale della stazione successiva, che monta le sospensioni negli appositi alloggiamenti. La dote comprende il pieno di carburante, fluido per i freni e di raffreddamento e olio motore. Uscita dalla linea mista la

La

Dr. Oliver Blume conosce tutti i processi per la produzione della

Testo Thorsten Schönfeld

Fotografie Stefan Warter

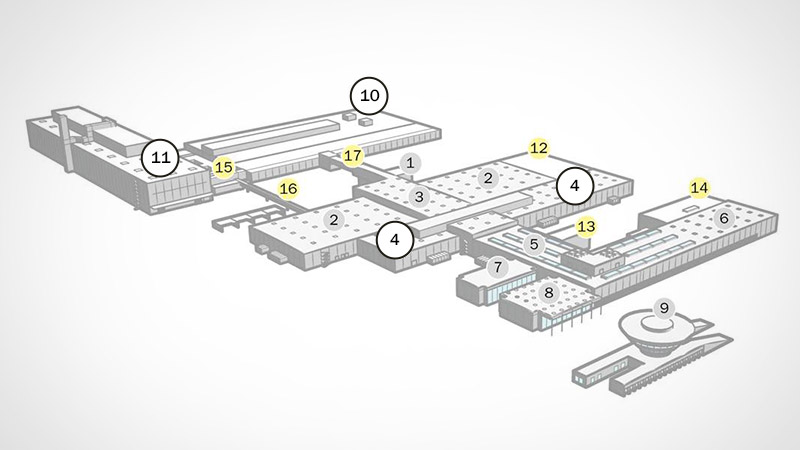

Per la produzione della

STABILIMENTO ORIGINARIO

1 Stazione di scarico

2 Centro logistico

3 Modulo di smistamento (EKM)

4 Linea di montaggio

5 Finitura montaggi

6 Centro pilota e d’analisi

7 Ristorante/Mensa

8 Centro d’integrazione

9 Centro assistenza clienti

NUOVI REPARTI

10 Assemblaggio carrozzerie

11 Verniciatura

12 Ampliamento centro logistico

13 Nuovo pre-assemblaggio

14 Nuova linea di finitura

15 Centro d’integrazione Ovest

16 Ponte pedonale

17 Ponte carrozzerie

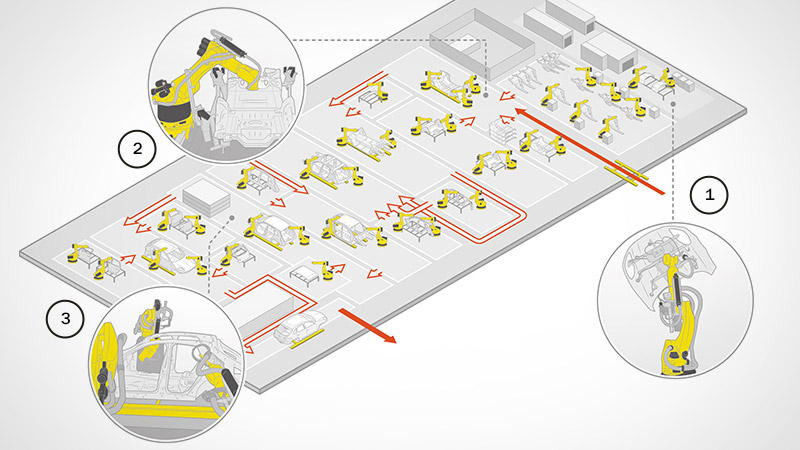

Assemblaggio carrozzerie

1 Realizzazione del cofano motore

Il cofano motore in alluminio della

2 Pianale

La sala parto della

3 Scocca

Dopo il pianale è la volta dell’assemblaggio della scocca. Qui si montano sul pianale i componenti laterali e il tetto.

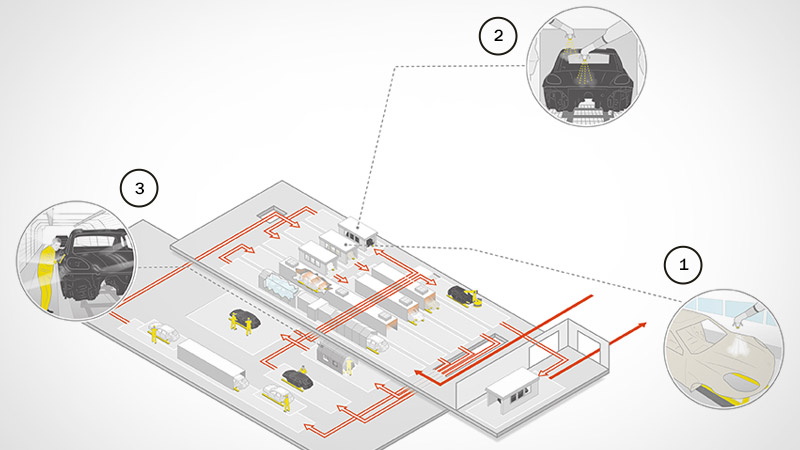

Verniciatura

1 Lo stucco

Il primo strato è quello della stuccatura o primer, disponibile in tre tonalità (bianco, antracite e azzurro chiaro). La tonalità scelta dipende dalla vernice coprente che verrà applicata dopo.

2 Vernice coprente e trasparente

Dopo la stuccatura è la volta della vernice coprente in uno degli undici colori di serie proposti per la

3 Tunnel Ergo Lux

Il controllo della verniciatura delle

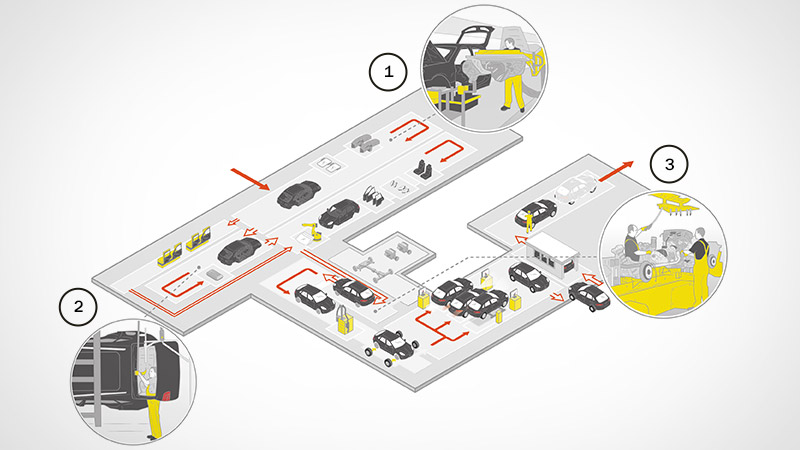

Linea di montaggio

1 Assemblaggio del cockpit

Questa è la postazione di montaggio di uno dei moduli completi più grandi: il cockpit. Per eseguire questo lavoro d’alta precisione gli operai si servono di una pinza di movimentazione con cui introducono il cockpit nel veicolo.

2 Gancera girevole

Alla fine della linea degli interni le vetture passano dal tavolo oscillante su gancere girevoli, che rendono più ergonomici i lavori sui pianali e facilitano l’accesso ai punti píu nascosti.

3 Lo sposalizio

Il punto finale del montaggio, dove si assemblano l’autotelaio completo e il gruppo motore e trasmissione.